返回頂部

027-88605306

在線咨詢

微信二維碼

發布時間:2025-01-20 瀏覽次數:48679次

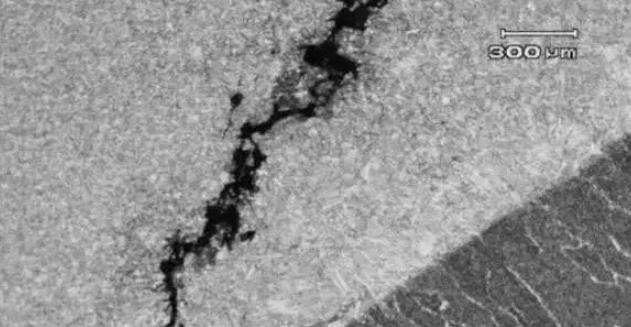

一、產生原因

1.1化學成分的影響:硫(S)和磷(P)是產生熱裂紋的主要有害元素。例如,在鋼材焊接中,硫會與鐵形成低熔點的硫化亞鐵(FeS)。當焊縫金屬凝固時,硫化亞鐵會以液態薄膜的形式存在于晶界。由于其熔點低,在焊接過程中的高溫下,這些液態薄膜會削弱晶粒之間的結合力。當焊縫冷卻收縮時,在拉伸應力的作用下,液態薄膜所在的晶界就容易開裂,形成熱裂紋。

碳(C)元素含量較高時,也會增加熱裂紋的敏感性。因為碳含量高會使焊縫金屬凝固區間變寬,凝固過程中會產生較大的收縮應力,同時也容易形成低熔點共晶物,從而促使熱裂紋的產生。

1.2焊接應力的作用:焊接過程中,焊縫金屬在冷卻時會發生收縮。如果焊件的拘束度較大,例如在厚板焊接或者剛性固定的結構焊接時,焊縫金屬不能自由收縮,就會產生較大的拉伸應力。這種拉伸應力作用在已經存在的薄弱晶界(如含有低熔點共晶物的晶界)上,當應力超過晶界的結合強度時,就會導致熱裂紋的產生。不均勻加熱也是產生焊接應力的一個重要因素。例如在電弧焊中,電弧的熱量集中在焊縫區域,使焊縫附近的金屬溫度迅速升高,而遠離焊縫的金屬溫度較低。這種不均勻的溫度分布導致焊縫及其附近區域產生熱膨脹和收縮的差異,從而產生焊接應力。

焊接工藝因素:焊接速度過快可能會導致熱裂紋。當焊接速度太快時,焊縫的冷卻速度也會加快。這會使得焊縫金屬中的結晶方向不利于抵抗收縮應力,容易形成柱狀晶,并且液態金屬補充不及時,從而增加熱裂紋產生的可能性。焊接電流過大也會有影響。較大的焊接電流會使焊縫熔深增加,熔池體積變大,在冷卻過程中,熔池的凝固收縮應力增大。同時,過大的電流可能會使母材過度熔化,稀釋焊縫金屬,改變其化學成分,進而影響焊縫的抗裂性能。

二、熱裂紋的分類

2.1結晶裂紋:這是最常見的熱裂紋類型。它產生于焊縫金屬凝固過程中的結晶后期。當焊縫金屬結晶時,先結晶的部分比較純凈,后結晶的部分會富集一些雜質元素,形成低熔點共晶。這些低熔點共晶在晶界形成液態薄膜,在收縮應力的作用下,液態薄膜被拉開,形成結晶裂紋。結晶裂紋通常沿著焊縫的中心線或者柱狀晶的邊界分布。

液化裂紋:主要發生在近縫區的熱影響區內。當焊接熱循環使近縫區的金屬加熱到接近熔點的高溫時,如果該區域存在一些低熔點的相或者雜質偏析,這些物質就會重新熔化,形成液態薄膜。在焊接應力的作用下,這些液態薄膜被破壞,產生液化裂紋。例如,在一些含有較多合金元素的鋼材焊接中,合金元素的偏析可能會導致液化裂紋的出現。

三、防止熱裂紋的措施

3.1控制化學成分:對焊接材料進行嚴格篩選,盡量降低硫、磷等有害元素的含量。例如,選用高質量的焊條或焊絲,其硫、磷含量通常會控制在較低的水平。在一些對焊接質量要求較高的場合,如壓力容器焊接,會要求焊接材料中的硫、磷含量低于特定的標準值。適當調整焊縫金屬的化學成分,加入一些能夠細化晶粒的元素,如鈦(Ti)、鈮(Nb)等。這些元素可以改變焊縫金屬的結晶形態,使晶粒細化,減少低熔點共晶在晶界的聚集,從而提高焊縫的抗裂性能。

3.2減小焊接應力:采用合理的焊接順序可以有效減小焊接應力。例如,對于大型焊接結構,可以采用分段退焊法或者跳焊法。這樣可以使焊接過程中產生的熱量分布更加均勻,減少局部過熱和過大的收縮應力。對焊件進行適當的預熱也是減小焊接應力的有效方法。預熱可以降低焊縫和母材之間的溫度梯度,減小冷卻速度,從而減小焊接應力。例如,在焊接一些淬硬傾向較大的鋼材時,預熱可以有效防止熱裂紋和冷裂紋的產生。

3.3優化焊接工藝參數:合理控制焊接速度和焊接電流。根據焊件的材質、厚度等因素,選擇合適的焊接速度和電流。例如,在焊接薄板時,一般采用較小的焊接電流和適當快的焊接速度,以防止燒穿和熱裂紋的產生。調整焊縫的形狀系數(焊縫寬度與焊縫厚度之比)。合適的形狀系數可以保證焊縫有良好的結晶條件,一般形狀系數應大于 1.3,這樣有利于液態金屬在焊縫凝固過程中的補充,減少熱裂紋產生的可能性。

上一篇:一文帶你了解焊縫強度

下一篇:焊接冷裂紋