返回頂部

027-88605306

在線咨詢

微信二維碼

發布時間:2025-03-07 瀏覽次數:48679次

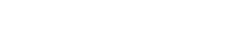

一、 焊前準備 焊接設備:根焊使用ZX7-400-3焊機;填充、蓋面使用熊谷ZD-500多功能半自動焊機。 焊接材料:根焊采用伯樂φ3.2 E6010纖維素焊條;填充、蓋面采用林肯E81T8-G φ2.0藥芯自保護焊絲。 坡口清理:組對前,首先進行坡口清理。用角向磨光機或電動鋼絲刷清除坡口及正反面邊緣25mm范圍內的油、銹、水及其它污物,直至全部露出金屬光澤。 管口組對:管口組對直接影響根焊質量,必須嚴格按焊接工藝參數進行,坡口鈍邊控制在0.5~2.0mm范圍內,坡口間隙嚴格控制在2.5~3.5mm,管口頂部為2.5mm,管口底部為3.5mm。如圖1所示。

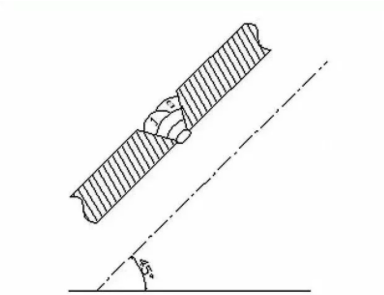

管口定位焊:管口定位使用內卡點固,可用8~10個U型卡,均勻對稱分布于管口內,牢固焊接。然后將焊件以斜45°位置固定在焊架上。

圖2 焊絲傾角示意圖

二、施焊

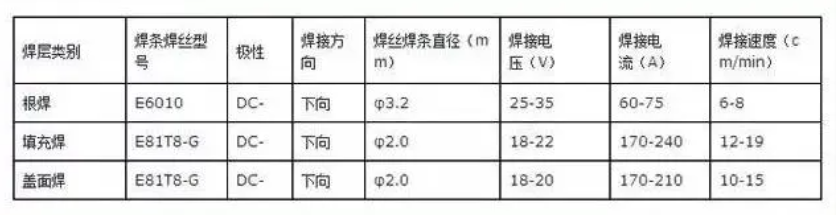

1、選擇焊接工藝參數

焊接工藝參數是指導焊接操作的重要依據。從根焊打底,到填充、蓋面焊,都必須守焊接工藝規程,嚴格控制焊接工藝參數。

表1 φ1016×21mmX70鋼管斜45°焊接工藝參數

2、根焊

焊前預熱:X70鋼級較高,有較強的裂紋傾向,根焊前必須進行預熱,將坡口及周圍加熱到80~120℃,方可進行根焊。

根焊:采用E6010纖維素下向焊,雙人組合從管頂起焊。起焊點從頂點超過中心線5~8mm處起焊,從坡口表面上引弧,然后將電弧引至坡口根部,待鈍邊熔透后沿焊縫直拖向下。

采用短弧操作,防止產生氣孔,利于坡口根部熔透,防止產生未焊透和未熔合。同時要防止產生內凹和塌陷,并做到更換焊條時接頭處飽滿。

根焊焊完后,應徹底清除表面熔渣和飛濺,尤其是焊縫與坡口表面交界處應清理干凈,避免在下層焊道焊接時產生夾渣。

3、填充焊

填充層選用林肯E81T8-G φ2.0藥芯自保護焊絲,采用手工半自動焊。

X70級鋼材有一定的裂紋傾向,為防止產生裂紋,必須保證層間溫度達到80℃以上,冬季焊接施工必須采取適當的加熱措施。

根焊完成后,應立即進行焊層清理,緊接著進行熱焊層及填充層的焊接。填充層的焊接缺陷主要為氣孔、夾渣和未熔合。

填充焊時保持短弧焊接,采用直線運條或稍作擺動。自上而下不斷調整焊槍傾角,使焊絲保持如圖2所示角度。

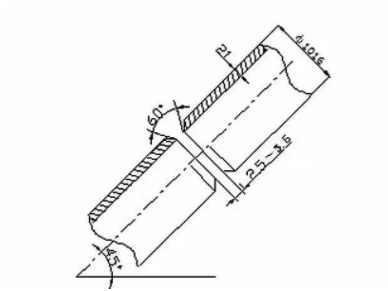

每層焊接完畢,必須先用磨光機或電動鋼絲刷將熔渣清理干凈,再焊下一層。填充層較寬時,可用排焊。要先排下道再排上道,依次往上,如圖3所示。

焊道要求均勻、飽滿,兩側熔合良好。

特別應該注意,填充焊最后一層時,不能破壞坡口邊緣,保證蓋面層坡口輪廓分明(如圖3所示),為蓋面焊控制熔寬提供參照。

4、蓋面

蓋面焊應該做到焊縫外觀尺寸合格、無焊接缺陷、成型美觀。這是焊口的最后一道工序,也是關鍵工序。

斜45℃管口蓋面焊有突出的難點,外觀容易出現咬邊和焊縫超高的缺陷,焊道之間容易出現溝槽。

必須采用適當的工藝方法:嚴格按工藝參數要求,采用直線稍加擺動運條,擺動幅度要適當,熔化兩側坡口邊緣1.5~2mm為宜。

采用擺動運條,有利于氣體析出和熔渣上浮,可防止氣孔和夾渣產生。

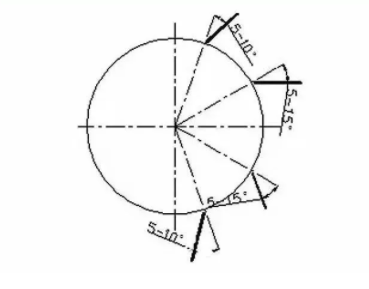

施焊時,宜先排上道,再排下道,如圖4所示,這樣不僅可適當減少排焊道數,且易于控制焊縫咬邊、焊道超高及焊道之間出現溝槽等現象。

焊道之間過渡平緩,成型美觀,利于提高焊縫質量和效率。